石灰石/石灰-石膏法脱硫工艺

一、脱硫原理

一、脱硫原理

该技术以石灰石/石灰等碱性浆液作为脱硫剂,在吸收塔内对烟气进行喷淋洗涤,使烟气中的二氧化硫反应生成亚硫酸盐,同时向吸收塔的浆液中鼓入气体,使亚硫酸盐转化为硫酸盐,脱硫剂的副产物为石膏。该系统包括吸收塔脱硫系统、脱硫剂浆液制备系统、副产物处理系统。由于石灰石价格便宜,易于运输和保存,因而已成为湿法烟气脱硫工艺中的主要脱硫剂,石灰石-石膏法烟气脱硫技术成为优先选择的湿法烟气脱硫工艺,该法脱硫率高,工作可靠性高。其他主要脱硫剂为生石灰、氧化镁、双碱、碱性白泥、氨水等,用户可根据实际情况选取脱硫剂并选取相应的脱硫工艺。

二、工艺特点

1、脱硫效率高,石灰石(石灰)-石膏湿法脱硫工艺脱硫率高达95%以上;

2、技术成熟,运行可靠性好,石灰石(石灰)-石膏湿法脱硫工艺发展历史长、技术成熟、运行经验多,一般不会因脱硫设备而影响设备而影响锅炉的正常运行。脱硫装置的投运率可以达到98%以上;

3、对煤种变化的适应性强。该工艺适用于任何含硫量的煤种的烟气脱硫,无论是含硫量大于3%的高硫煤还是含硫量低于1%的低硫煤,石灰石(石灰)-石膏湿法脱硫工艺都能适应;

4、单机处理烟气量大,可与大型燃煤机组单元匹配;

5、吸收剂资源丰富,价格便宜。石灰石在我国分布很广,资源丰富,且价格便宜,破碎磨细较简单,钙利用率较高;

6、脱硫副产物便于综合利用。石灰石(石灰)-石膏湿法脱硫工艺的脱硫副产物为二水石膏。可用于生产建材产品和水泥混凝剂等。可以增加电厂效益、降低运行费用。

三、反应原理

在水中,气相SO2被吸收并经下列反应离解:

SO2(气)+H2O→SO2(液) +H2O

SO2(液)+H2O→H++HSO2-→2H++SO2-3

由于H+被OH-中生成H2O使得这一平衡向右进行,OH-离子是由水中溶解的石灰石形成的,且鼓入得气体可将生成的CO2带走。

CaCO3→Ca2++CO32-

CO32-+H2O→OH-+HCO3- →2OH-+CO2(液)

CO2(液) +H2O→CO2(气) +H2O

鼓入的空气也可用来氧化HSO-3和SO23-离子,最后生成石膏沉淀物。

HSO-3+1/2O2→SO2-4+H+

SO32- +1/2O2→SO42- +Ca2+ →CaSO4

四、石灰石/石灰-石膏法湿法脱硫工程基本工作原理

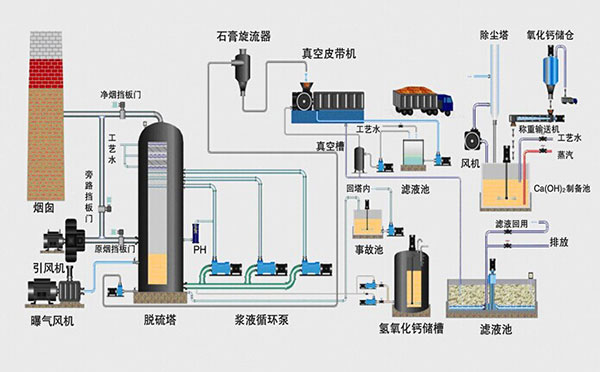

燃煤烟气经除尘器完成初级收尘后,高温经旋流器旋流上升与雾化脱硫液进行逆向接触。降温后原烟气切向进入吸收塔下部,烟气上旋进入由旋流器和三级喷淋雾化装置形成的上循环吸收区。烟气在穿过旋流导向板叶片时,产生高速上旋气流,将至上而下喷射的锥形碱性雾化水幕击碎反复旋切,并将液滴托起反复破碎。气液分配均匀,液体单位表面积瞬间被扩大2000余倍,气液粒子充分接触。S0 被碱性脱硫液混合迅速吸收溶解。脱硫后的副产物在离心力作用下甩向塔壁,向下流入氧化槽。脱硫副产物在氧化槽内被罗茨风机输入的空气强制氧化成稳定的硫酸盐(主要是CaS04•2H20或少量的MgS04•H20)。经排渣泵送入塔外的水力旋流器脱水,再经真空带式滤压机或板框压滤机脱水制成含水10%左右的固体石膏。净化后的湿烟气升至吸收塔上部脱水区,经多级除雾器进行气液分离。低温净烟气经过出烟口进入烟道通过烟囱排入大气中。

FGD系列脱硫工艺